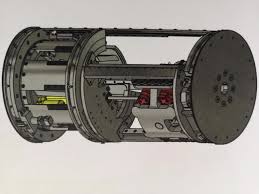

Она описывается как «первая в мире трубопроводная технология, которая произведет революцию в производительности и безопасности в отраслях промышленности по всему миру».

Она описывается как «первая в мире трубопроводная технология, которая произведет революцию в производительности и безопасности в отраслях промышленности по всему миру».

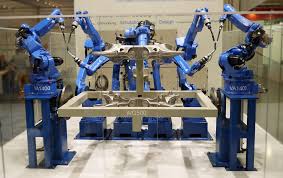

FSWBot — роботизированный гусеничный робот для сварки трением с перемешиванием для внутреннего ремонта и ремонта трубопроводов. Читать далее «Революцию» ремонта трубопроводов