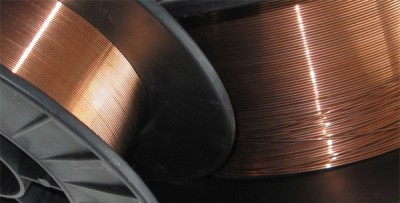

Сварочное оборудование может стать хорошей инвестицией, если результаты проведенных сварочных работ будут качественными. Если в процессе сварке вы сталкиваетесь с такими проблемами как излишек брызг, раскачивание сварочной дуги и так далее, то приходиться тратить не только время, но и деньги. Первое, на что стоит обратить внимание в такой ситуации — правильно ли вы выбрали сварочную проволоку.

Сварочное оборудование может стать хорошей инвестицией, если результаты проведенных сварочных работ будут качественными. Если в процессе сварке вы сталкиваетесь с такими проблемами как излишек брызг, раскачивание сварочной дуги и так далее, то приходиться тратить не только время, но и деньги. Первое, на что стоит обратить внимание в такой ситуации — правильно ли вы выбрали сварочную проволоку.

Бывает так, что многие специалисты просто не обращают внимания на химический состав сварочной проволоки, но, стоит отметить, что это является очень большой ошибкой. Именно он будет влиять на то, насколько прочным и стойким окажется сварочный шов. Большинство производителей стараются, чтобы их продукт полностью отвечал всем требованиям по химическому составу. Есть и такие, которые в целях повышения производительности изо всех сил стараются ужесточить критерии допуска химического состава для изготовления сварочной проволоки. Для того, чтобы вы могли получить более точную информацию, просите у продавца или непосредственно у самого производителя рассказать о фактическом химическом составе сварочной проволоки, поскольку «типичные» схемы могут предоставить только приблизительный набор элементов.

При помощи фактического состава вы также сможете определить, какая проволока станет лучшим вариантом для того, чтобы образовавшихся брызг было значительно меньше. Также вы сможете определить какая сварочная проволока вам нужна для того, чтобы количество швов свести к минимуму. Например, если в сварочной проволоке есть высокое содержание марганца, вы можете существенно сэкономить, используя в качестве защитного газа углекислый газ. Этот вариант самый дешевый на рынке. Но, если в результате вы бы хотели получить сварочный шов с наилучшими свойствами, то все же лучше использовать с такой целью смесь газов.

Очень важно правильно получить правильные показатели CAST и HELIX. Если они будут не оптимальными или вовсе не верными, то есть большая вероятность того, что в конечном результате вы получите большое количество брака. Избежать простоев работы в автоматической ячейки также не удастся.

Считается, что идеальные размеры сварочной проволоки для автоматического сварочного оборудования должны варьироваться в показатели диаметра от девяносто до ста сорока сантиметров. Если CAST будет маленьким, то вам придется смириться с тем, что сварочная дуга будет «гулять», а сварочный наконечник скорее поддастся такому явлению, как износ. Если, наоборот, вы подобрали сварочную проволоку, а CAST большой, то контакт проволоки в сварочном наконечнике будет непостоянным и прерывчатым. Это, в свою очередь, потянет за собой нестабильную сварку. Если проволока подобрана таким образом, что CAST находится в вышеуказанно диапазоне, то у специалиста есть гарантия того, что возможность встретиться с такими проблемами у него минимальная.

Что касается такого показателя как HELIX, то лучше всего для автоматической сварки, если его расстояние не будет превышать трех сантиметров.